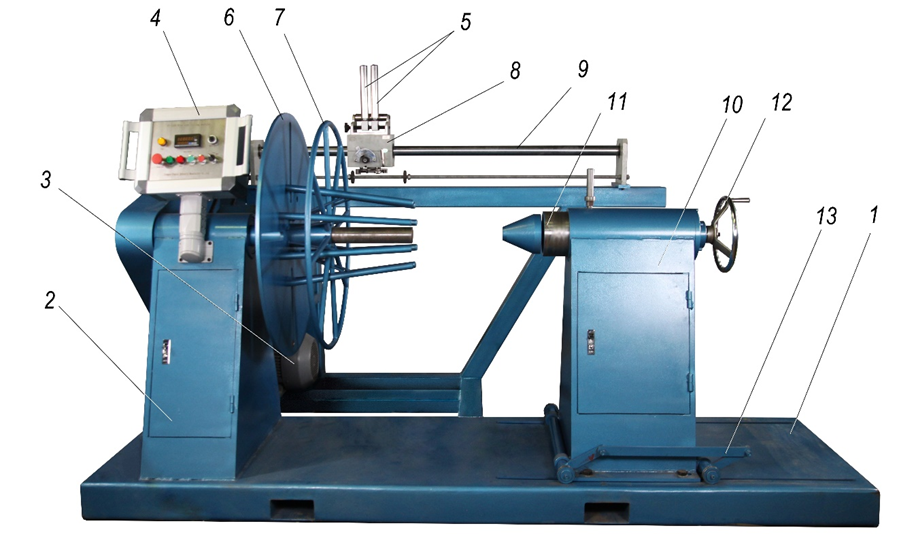

Станок предназначен для заготовки мерных кусков стальных канатов. Станок выполнен с консольной осью, что упрощает установку и съём тросового барабана или бухты троса.

Устройство и принцип работы.

Основными составными частями станка являются: полуавтоматическое устройство для намотки каната с коническим барабаном для намотки каната в бухту (или со сменным устройством для намотки каната на барабан), счетное устройство; технологический поворотный диск для установки бухты или барабана, с которого происходит размотка каната.

Намотка каната обеспечивается вращением вала с консольной осью, передающееся от двигателя через редуктор намоточного устройства. Канат пропускается через раскладчик, который может передвигаться по валу в полуавтоматическом режиме с возможностью регулировки ширины укладки каната в бухте или на барабане.

Канат от разматываемого барабана пропускается через счетное устройство, которое обеспечивает измерение необходимой длины каната.

Основные технические характеристики:

№ п/п | Параметры | Значения |

| 1 | Диаметр стального каната, мм | 6-38 |

| 2 | Мощность двигателя протягивающего механизма, кВт | 7,5 |

| 3 | Скорость вращения приводного ролика, об/мин | 34,4 |

| 4 | Скорость протягивания каната, м/сек | 0,38 |

| 5 | Ширина бухты, мм | до 1400 |

| 6 | Наружный диаметр бухты, мм | до 1500 |

| 7 | Вес бухты, кг | 6000 |

| 8 | Цена единицы младшего разряда (шаг измерения), м | 1 |

| 9 | Предел допустимой погрешности, % | не более 1 |

| 10 | Температурный режим работы, °C | -30…+35 |

| 11 | Габариты (ДxШxВ), мм | 2760x1600x1075 |

| 12 | Масса, кг | до 6000 |

Устройство для намотки каната

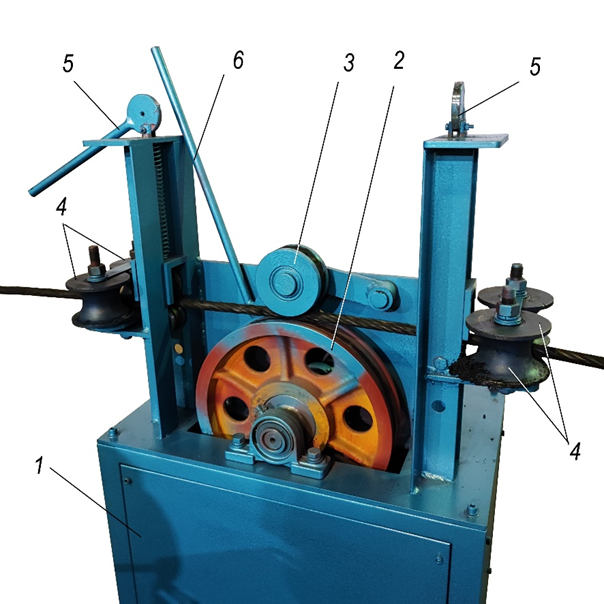

Счётное устройство

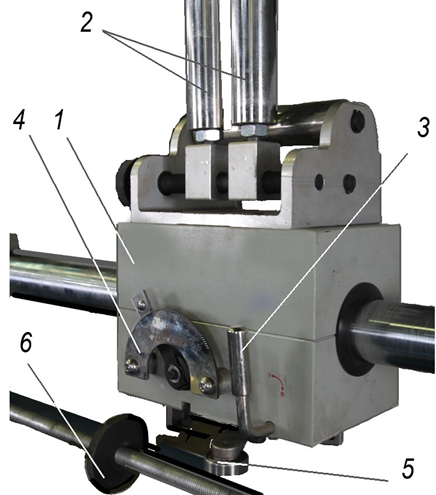

Счетное устройство показано на рисунке и состоит из следующих частей:

Счетчик находится на одной оси со шкивом и присоединяется кабелем к частотному

преобразователя на намоточном устройстве.

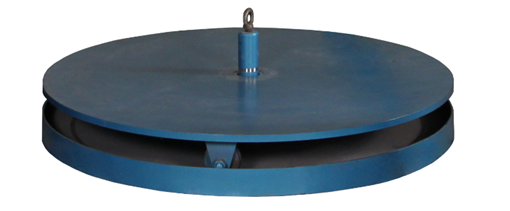

Технологический поворотный диск

Технологический поворотный диск показан на рисунке, и представляет из себя диск диаметром 1000 мм, для установки на нем бухты каната или барабана, со свободно вращающимися подшипниках. В оси диска закреплен рым-болт для его транспортировки.

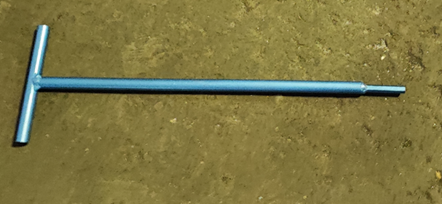

Для регулировки скорости вращения диска к нему прилагается удлиненный ключ, для затяжки регулировочных винтов, расположенных на оси между поворотным диском и его основанием.

Канатоукладчик

Предназначены для заделки концов стальных канатных стропов опрессовкой втулки из алюминиевого сплава, стандарт EN13411-3 (DIN3093).

Предназначены для опрессовки давлением канатных стропов втулкой из алюминиевых сплавов по DIN3093 (EN13411-3) при их заделке.

Прессы выполнены с закрытой станиной единым блоком, что обеспечивает прочность конструкции при меньшей массе; компактная, эргономичная конструкция пресса.

Станок предназначен для заготовки мерных кусков стальных канатов. Станок выполнен с консольной осью, что упрощает установку и съём тросового барабана или бухты троса.

Предназначены для термического разделения (резки) стального каната с формовкой концевых участков прокаливанием зоны разделения и закручиванием в конус с разделением каната.