Технический уровень и качество крепёжных деталей и соединений, характеристики применяемого инструмента и правильный выбор метода затяжки разъёмного соединения имеют определяющее значение для обеспечения высоких технических характеристик машин, механизмов, строительных конструкций. Надёжность резьбовых соединений — это, в первую очередь, гарантия длительного сохранения усилия предварительной затяжки в период эксплуатации.

Силовые параметры резьбовых соединений. Надёжность крепежа

Основные силовые параметры резьбовых соединений для крепёжных деталей – минимальная разрушающая нагрузка и пробная нагрузка, которая для классов прочности болта 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки. Пробная нагрузка является контрольной величиной, которую стержневая крепёжная деталь должна выдержать при испытаниях.

Усилие предварительной затяжки (далее – усилие затяжки), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75-80%, в отдельных случаях и 90%, от пробной нагрузки. При этом, в упруго напряжённых элементах крепежа проявляется механизм пластических деформаций, ведущий к убыванию напряжений во времени, и усилие затяжки соединения снижается без каких-либо дополнительных силовых воздействий.

В конструкторской документации указывается усилие предварительной затяжки, или соответствующее значение крутящего момента затяжки. Повреждения в резьбовых соединениях возникают, главным образом, из-за следующих факторов:

- неправильно подобранные компоненты соединения;

- недостаточное, или превышенное усилие затяжки;

- неравномерное распределение усилия затяжки.

Основные методы затяжки резьбовых соединений

- Приложение крутящего момента;

- Осевая вытяжка.

В России принят стандарт ОСТ 37.001.031-72 на затяжку резьбовых соединений металлических изделий с номинальными диаметрами резьбы от 6 до 24 см и устанавливающий максимальные и минимальные крутящие моменты затяжки крепежных резьбовых соединений в зависимости от размеров, класса прочности по ГОСТ 1759-70 и класса соединения.

Метод приложения крутящего момента

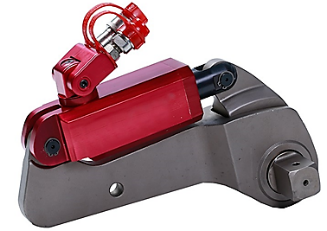

Наиболее распространенный метод затяжки резьбовых соединений. Он заключается в создании на гайке (болте) крутящего момента (момента силы), обеспечивающего необходимое усилие затяжки. Главное преимущество этого метода в том, что для его осуществления существует большая номенклатура профессионального инструмента с ручным, пневматическим, гидравлическим, электрическим приводом:

- гайковерты гидравлические и пневматические;

- динамометрические ключи;

- мультипликаторы крутящего момента: ручные, пневматические, электрические.

Если усилие затяжки мало, под действием изменяющейся нагрузки резьбовое соединение будет быстро повреждаться. Если усилие затяжки велико, процесс затяжки может привести к разрушению компонентов соединения. Следовательно, надежность резьбового соединения зависит от правильности выбора усилия затяжки и, соответственно, необходим постоянный контроль крутящего момента на гайке.

Крутящий момент косвенно характеризует величину усилия затяжки. Для правильно сконструированного соединения и при контроле крутящего момента, этот метод является удовлетворительным в большинстве случаев. В ответственных резьбовых соединениях необходимы прямые и более точные методы определения усилия затяжки, которые способствуют снижению величины отклонения предельного (остаточного) усилия затяжки от номинального. Эти методы основаны либо на непосредственном контроле усилия затяжки, либо на контроле угла поворота гайки, либо на измерении величины растяжения шпильки.

В конечном счете, самое важное — это усилие затяжки резьбового соединения.

В технической документации указывается требуемое усилие затяжки (кН). Однако, после нескольких циклов разборки и сборки соединений, при ремонте, после длительной эксплуатации произойдут неучтенные изменения в характеристиках резьбового соединения.

Требуемый момент затяжки конкретного соединения зависит от нескольких переменных:

- коэффициент трения между гайкой и шпилькой;

- коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

- качество и геометрия резьбы, класс прочности болта.

Наибольшее значение имеет трение в резьбе между гайкой и шпилькой, а также гайкой и деталью. При практически сухом трении, грубой поверхности и усадке материала, потери на трение могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента. Остальные 90% уходят на преодоление сопротивления трения и усадку. Таким образом, хотя соединение будет считаться затянутым, таковым оно являться не будет. Система гайковерта будет показывать требуемый момент, но требуемое усилие затяжки соединения не будет достигнуто. При эксплуатации, на резьбовое соединение воздействуют нагрузки, вибрация, велик риск ослабления соединения и как результат — авария. Коэффициент трения можно снизить, используя масло, но не чрезмерно, т.к. при этом велика опасность превышения усилия затяжки, что может привести к разрушению шпильки.

При откручивании гаек требуется крутящий момент в 1,3-1,5 большей величины, чем при затяжке. Это объясняется коррозией резьбового соединения, взаимным проникновением материалов болта и гайки в зоне резьбы под действием длительной нагрузки. При откручивании прокорродированных и закрашенных соединений, часто требуется инструмент с моментом в 2 раза больше. В таких случаях лучше использовать специальные средства для разрушения продуктов коррозии. Это снизит трение, и, соответственно, силы, воздействующие на инструмент, продлевая его ресурс. В безнадежных ситуациях следует использовать специальный инструмент для удаления гайки – гайкорезы гидравлические.

Общее правило выбора крутящего момента инструмента с запасом, как минимум, 30%!

Метод осевой вытяжки шпильки (болта)

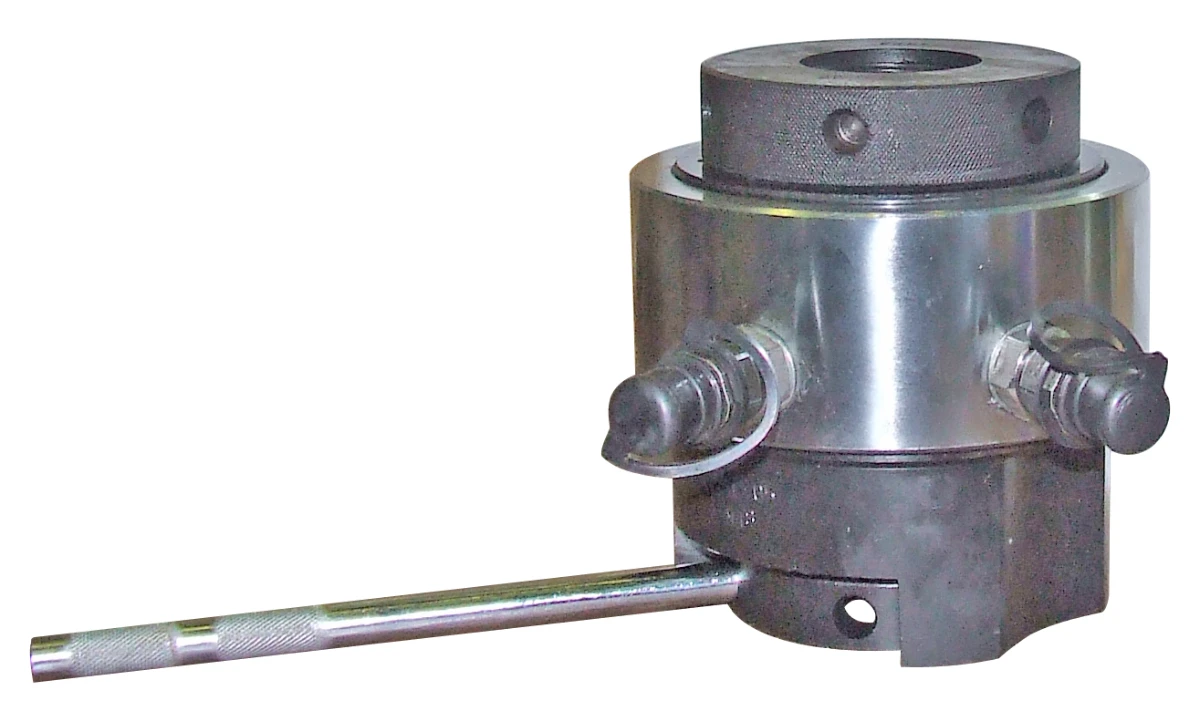

Принципиальным отличием этого метода является то, что усилие прикладывается не к гайке, а к шпильке (болту) с применением:

- тензорных домкратов;

- гидравлических гаек.

Метод заключается в предварительном растяжении болта (шпильки) с усилием, равным требуемому усилию затяжки, последующим закручиванием гайки от руки до упора в опорную поверхность и снятием нагрузки с болта сбрасыванием гидравлического давления, после чего соединение получает заданное усилие затяжки. Шпилька (болт) должны выступать над гайкой не менее чем на 0,8d, где d-диаметр шпильки. Основным преимуществом такого способа затяжки является отсутствие потерь на трение с сопрягаемой поверхностью и в резьбе. Таким образом, примерно 70% от затрачиваемого усилия расходуются на осуществление полезной работы по затяжке резьбового соединения; около 30% теряется на деформацию микронеровностей сопрягаемых поверхностей, витков резьбы, усадку и пр.

Метод предварительного осевого растяжения шпильки с применением гидравлических тензорных домкратов обеспечивает высокое качество сборки: точность усилия затяжки, равномерность приложения усилия, синхронность затяжки сложных соединений. Тензорные домкраты с двумя портами с быстроразъемными соединениями позволяют создать системы домкратов, питающуюся от одной насосной станции и выполнять синхронную затяжку крепежа. Методика синхронной перекрестной затяжки нескольких (или всех) шпилек (болтов) разъемного соединения применяется при затяжке шпилек крышек сосудов, работающих под давлением, фланцев трубопроводов, автоклавов, теплообменников и другого оборудования, где требования к качеству сборки и герметичности соединения высоки.

Для большей точности рекомендуется прилагать усилие к болту и завинчивать гайку дважды. При первом нагружении достигается компенсация зазоров, деформация микронеровностей поверхностей и равномерное распределение нагрузки. Второе нагружение, главным образом, обеспечивает необходимую точность конечного усилия затяжки соединения.

Этот метод затяжки наиболее подходит там, где требования к точности и к качеству получаемого соединений высоки.

Для монтажа и демонтажа шпилечных соединений применяются шпильковерты.

Пружинные балансиры

Пружинные балансиры, действуя как противовесы, предназначены для повышения производительности и облегчения труда при работе с ручным инструментом, особенно с тяжёлым, и при работе на поточных линиях.

Пружинные балансиры, действуя как противовесы, предназначены для повышения производительности и облегчения труда при работе с ручным инструментом, особенно с тяжёлым, и при работе на поточных линиях.

Применяются для подвешивания, центрирования, перемещения, фиксирования ручного инструмента и различных деталей.

Освобождают оператора от тяжёлой, утомительной работы, экономят рабочее пространство, предотвращают аварийные ситуации.

Компания «ИрГидроМаш» производит и поставляет наиболее полный ассортимент оборудования и инструмента для затяжки резьбовых соединений. Ознакомиться с каталогом вы можете разделе: «Инструмент для работы с резьбовыми соединениями»